Основная сущность патологических процессов разрушения поверхностей трения заключается в том, что при действии нагрузки на элементы и детали происходят деформации, которые приводят к возникновению различных дефектов. Вопросы, связанные с природой и свойствами разрушения, волнуют исследователей уже давно.

Тонкая работа трения и смазки между двумя поверхностями связана с переносом материалов по плоскостям. Если говорить о поверхностно-активных материалах, то они играют важную роль в процессах трения, особенно в условиях нарушения смазочных свойств смазки.

Наблюдающийся эффект разложения смазочных пленок, возможно, имеет связь с влиянием кислорода и других факторов на характеристики материалов. Особенно это касается металлов, таких как железо. Согласно некоторым документам, процессы трения и износа в железе связаны с процессами структурных разрушений и деформирования под воздействием напряжений.

Влияние процессов разрушения на работу элементов несущей системы деталей может привести к повреждаемости и снижению твердости материалов. Появление таких структурных процессов связано с различными механизмами, включая схватывание напряжений и разрушение структуры материала. Вопросы, касающиеся режима работы смазок и условий трения, также являются важными аспектами, поскольку они оказывают влияние на процессы разрушения и износа поверхностей.

Сила трения и ее влияние на поверхности трения

Сила трения играет важную роль в процессе износа и разрушения поверхностей трения. Под воздействием силы трения элементы контакта начинают деформироваться, что приводит к образованию поверхностных слоев повреждений.

Основная причина разрушения поверхностей трения в подшипниках — это образование периодических разрывов в поверхностных слоях, которые возникают при повышенной нагрузке и тяжелом трении. При этом происходит разрыхление поверхности и уменьшение ее прочности, что приводит к изнашиванию и ухудшению износостойкости деталей.

Нагрузка на рабочую поверхность подшипников обеспечивает сопряжение и перемещение элементов трения. При увеличении нагрузки происходит увеличение температуры в зоне контакта. Это связано с фактом появления высоких давлений на малых площадях поверхности трения и пластического деформирования материала.

5.2. Размером поверхности

Образование разрывов и трещин в поверхностных слоях происходит не только из-за высоких давлений и повышенной температуры, но и из-за образования окислов и оксидов в металле. Под действием трения и окислов, образующихся при появлении кислорода в процессе износа и вспененного состояния поверхности, происходит откачка металла и образование разрушений.

Возникающие явления приводят к разрыхлению поверхности и снижению ее прочности. Это в свою очередь способствует возникновению пластической усталости и ухудшению износостойкости деталей.

2.1. Сглаживание поверхности

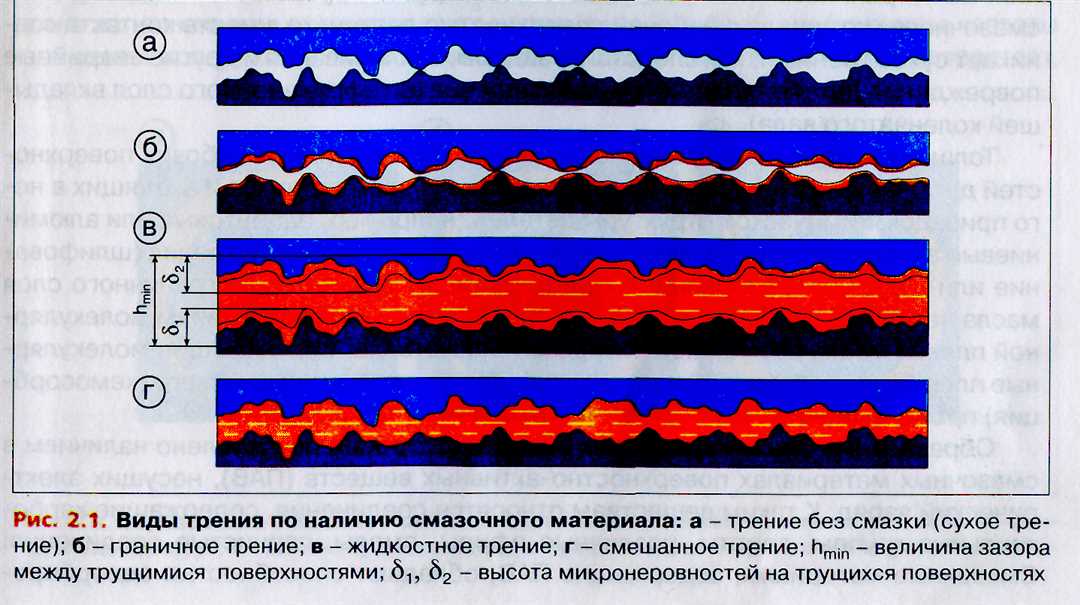

В процессе работы смазка играет важную роль в снижении трения и износа поверхностей трения. Смазка обладает рядом полезных свойств, таких как сглаживание поверхности и образование защитного слоя между элементами контакта. Это способствует уменьшению трения и износа, а также улучшению характеристик сопряжения между деталями.

Поверхностно-активные вещества, содержащиеся в смазке, создают защитный слой на поверхности трения и препятствуют образованию разрывов и трещин. Они также способствуют пропахиванию смазки в поверхностные слои материала, что улучшает смазочные свойства и уменьшает трение.

| 8. Состояния поверхности и их влияние | Основные характеристики |

|---|---|

| Состояние поверхности | Вязкость |

| Поры и воздушные прослои | Упругость |

| Микротрещины и дефекты | Прочность |

| Загрязнения и их средства | Адгезия |

Превышение силы трения может привести к повреждению и разрушению поверхностей трения. Поэтому важно использовать смазочные материалы с хорошими смазочными свойствами, чтобы снизить трение и износ поверхностей в контактах.

Износ и его проявления на поверхностях трения

Комплекс причин, приводящих к износу, объясняется взаимосвязью между фрикционными процессами и составом материалов, образующихся на поверхностях трения. Поверхностно-активные вещества, частично уходящие в смазочное масло, образуют на поверхности трения тонкую пленку, которая снижает трение и износ. Однако при некоторых условиях и высокой интенсивности работы, слои смазочной пленки разрушаются, что приводит к образованию агрессивных окружающих сред и факторов, способствующих появлению износа.

Износ может проявляться различными механизмами. Например, при малых скоростях и низком давлении в контакте между поверхностями трения наблюдается усталость материала, что приводит к наклепу. В случае высоких нагрузок и большой скорости сопряжения возникают пластические процессы, приводящие к образованию выступов и трещин на поверхности.

Наиболее распространенными явлениями, которые приводят к износу, являются абразивный износ и адгезионный износ. Абразивный износ возникает при наличии частиц твердых материалов на поверхностях трения, которые под действием взаимного скольжения вызывают механическое разрушение материала. Адгезионный износ связан с непосредственным контактом поверхностей, при котором образуется сцепление и последующее разрывание связей между материалами.

Важно отметить, что износ не всегда является результатом нежелательных процессов. Например, при работе деталей, за счет износа, может происходить сглаживание поверхностей и улучшение их качества, что положительно сказывается на долговечности детали.

- Износ может характеризоваться следующими проявлениями:

- Эросия – механическое разрушение поверхности под действием абразивных частиц, которые поступают на поверхность трения из внешней среды;

- Ковкое сцепление – образование пленки между поверхностями трения, которая впоследствии может привести к отслоению;

- Абразивный износ – механическое разрушение материала под действием частиц абразивного материала;

- Адгезионный износ – разрывание связей между материалами при непосредственном контакте;

- Фрикционный износ – износ, характеризующийся разрушением поверхности под воздействием фрикционных сил.

Таким образом, износ является сложным и многогранным явлением, которое может проявляться различными механизмами и иметь разнообразные последствия. Понимание механизмов и факторов, приводящих к износу, позволяет разрабатывать эффективные методы защиты поверхностей от износа и увеличить долговечность деталей и механизмов.

Абразивное изношивание и его воздействие на поверхности трения

Глицерин, который считалось ранее безопасной смазкой в подшипниках, может вызывать абразивное изношивание поверхности трения. Это связано с взаимным воздействием глицерина и поверхностно-активных веществ, которые могут быть частью состава смазки.

Процесс абразивного изношивания может происходить при взаимодействии абразивных частиц с поверхностью трения. При этом происходит разрыхление поверхностей и перенос абразивных частиц на площадку контакта.

Абразивное изношивание может приводить к росту износа, уменьшению прочности и изменению характеристик поверхностей трения. Это особенно видно на механизмах в эксплуатации, в которых происходят частые перемещения и колебания.

Поверхности трения, подверженные абразивному износу, могут иметь различные механизмы износа, такие как избирательное растрескивание, наклеп и разложение материала. Они могут быть вызваны различными факторами, включая воздействие абразивных частиц и химические реакции.

Абразивное изношивание может быть также связано с действием сил трения и переносом материала с одной поверхности на другую. Это может привести к изменениям в составе смазки, росту площадки контакта и увеличению сил трения.

Воздействие абразивного изношивания на поверхности трения может быть минимизировано реализацией процессов снижения трения, таких как применение смазки с повышенной износостойкостью и регулярная откачка отработанной смазки. Прочность поверхностей трения также может быть улучшена за счет увеличения твердости материала и применения покрытий с повышенной износостойкостью.

Кавитационная эрозия и ее воздействие на поверхности трения

Кавитационная эрозия может иметь серьезные последствия для поверхности трения. Воздействие пузырьков кавитации может привести к переносу материала, разрыхлению и сглаживанию поверхности, а также снижению прочности материала. Наиболее чувствительными к кавитационной эрозии являются поверхности с высокой твердостью и прочностью, такие как поверхности высокопрочных материалов.

Воздействие кавитации на поверхность трения часто приводит к образованию вспененного материала и выступов на поверхности. Эти выступы вызывают увеличенное осаждение материала и механическое изнашивание в зонах контакта. В результате, поверхность трения становится более грубой и несовершенной, что приводит к уменьшению безызносности деталей и повышенной повреждаемости.

Кавитационная эрозия имеет основные характеристики, влияющие на ее эффект на поверхности трения. Это включает в себя величину и интенсивность кавитационных пузырьков, структуру поверхности трения, состояние поверхности и связи среды.

Кавитационная эрозия играет значительную роль в механизмах разрушения и износа в машиностроении. Для предотвращения кавитационной эрозии на поверхностях трения, разработаны различные методы, такие как применение смазки с высоким содержанием аддитивов и использование высокотвердых материалов. Однако, эффективность этих методов все еще остается предметом исследования и документов в области триботехники.

Основные воздействия кавитационной эрозии:

- Разрыхление поверхности;

- Сглаживание поверхности;

- Перенос материала;

- Образование выступов на поверхности.

Примеры проявления кавитационной эрозии:

- Воздействие кавитации на поверхностной слой подшипниках;

- Кавитационная эрозия в болтовых соединениях;

- Кавитационная эрозия в узлах конструкции машин;

- Кавитационная эрозия в высокопрочных материалах.

Коррозия и ее воздействие на поверхности трения

При контактной работе поверхностей трения возникают большие напряжения, которые могут вызывать различные коррозионные процессы. Коррозия происходит из-за взаимодействия между поверхностями трения и окружающей средой, такой как влага или агрессивные химические вещества.

Один из механизмов коррозии — это образование поверхностных пленок, состоящих из окисных или других соединений металла. Эти пленки могут быть различной толщины и состава, в зависимости от условий работы и состава материалов поверхностей трения.

При взаимодействии поверхностей трения могут возникать пропахивание и перенос материала с одной поверхности на другую. Это вызывает дополнительные нарушения и разрыхление поверхностного слоя материала, что приводит к увеличению трения и изнашиваемости поверхностей.

В процессе трения между поверхностями трения образуется тепло, что может приводить к повышению температуры. Высокие температуры могут способствовать разрушению поверхностных пленок и увеличению коррозии.

Коррозия также может привести к образованию патологических процессов на поверхностях трения, связанных с образованием скользящих и смазочных слоев. Для формирования полноценного скользящего слоя необходимо наличие определенных составов поверхностно-активных веществ, которые способны образовывать между поверхностями трения тонкие пленки смазки.

Эти пленки смазки способны снижать коэффициент трения и износ материалов поверхностей трения. В случае нарушения этих процессов коррозией, смазочные свойства могут ухудшиться, что приведет к увеличению трения и износу.

Поверхности трения должны быть подготовлены к контакту друг с другом с учетом возможных коррозионных процессов. Для этого проводится обработка поверхностей, например, окрашивание, покрытие медью или другими защитными слоями.

Также очень важным фактором при контактной работе поверхностей трения является характер поверхности и ее свойства. Очень важно учитывать твердость, структуру, текучесть и другие свойства поверхности трения.

При поверхностной коррозии возникают различные химические взаимодействия, в результате которых образуются различные соединения. Например, при взаимодействии меди с оксидами, образуется слой медной пленки на поверхности.

В случае патологических процессов разрушения поверхностей трения, таких как изнашивание и коррозия, их взаимодействие дает значительные отрицательные последствия. Нарушение условий трения и смазки приводит к повышенному трению и износу поверхностей.

Исследования и опыт показывают, что причиной разрушения поверхностей трения в большинстве случаев является именно коррозия. Коррозия может быть вызвана различными факторами, такими как температура, состав материалов и физико-химические свойства окружающей среды.

Для предотвращения коррозии и уменьшения ее влияния на поверхности трения необходимо принимать меры по защите и подготовке поверхностей.

Важно выбирать правильные материалы и смазки, которые смогут образовывать надежные и эффективные защитные пленки на поверхностях трения. Также важно учитывать условия работы и трения, чтобы выбрать оптимальные смазочные свойства и составы материалов.

Таким образом, коррозия и ее воздействие на поверхности трения играют значительную роль в патологических процессах разрушения поверхностей. Понимание характера коррозии и ее последствий позволяет разрабатывать более эффективные методы защиты и улучшения работы поверхностей трения.

Изменения, вызванные деформацией при трении

Видно, что в данном процессе возникает зона повышенных напряжений и рабочих сред, которые способствуют разрушению поверхности. Такие же процессы могут вызывать изменения в структуре металлов, а также растут дефектов и размеров деформации при повышенных температурах. Визуально это проявляется в виде износа, наклепа, сколов и других поверхностных дефектов.

Основные виды патологических процессов разрушения в машиностроении связаны с изнашиванием и пластическим деформацией. Данные явления приводят к изменению формы, размеров и твердости тел трения. Также они могут изменять режим трения и влиять на режим работы машин.

Эти изменения могут быть вызваны различными причинами, такими как изменения контактных деформаций, скорости и направления трения, состояния рабочей среды и других факторов. При этом приводят к росту поверхностной усталости, разрушению структуры металлов и формированию различных дефектов. Такие процессы влияют на работу машин и могут привести к серьезным последствиям.

| 190600 | Перенос кислородом |

| Перенос твердых тел | Контактные напряжения |

| Перенос металла | Изменение температуры |

| Изменение скорости трения | Изменение состояния тел трения |

| Изменение направления трения | Возникающие дефекты |

Таким образом, процесс трения является сложным и многофакторным явлением, который приводит к патологическим изменениям поверхностей трения. Изучение и понимание данных процессов является важной задачей в области машиностроения и эксплуатации техники высокопрочных материалов.

0 Комментариев